咨询热线:010-63939198 63939186

A7 MIG Welder 送丝机

• 两个马达,四轮驱动 ,更平稳可靠,可达 25 m/min

• 送丝机控制板集成在送丝机中

—更快更精确的控制(距离电弧更近)

—送丝控制信号更接近电弧控制信号,减少外部干扰

• KeBus 连接电源和送丝机

—4芯可用信号线,方便维修

—更长的中继线电缆

• 坚固的外壳

• 焊接正极线通过螺丝固定在送丝机上. 确保机器人高度运动时不会松动。

• 送丝机支架固定在机器人3轴

• 精确的送丝轮压力调节,刻度更清晰醒目

• 快速打开送丝轮旋钮

功能

• 检气, 进丝,退丝,压缩气开关

• 保护气体流量传感器

—可调节最小流量监控值

• 欧式和日式接口

• 标配压缩气阀

• 照明灯

• 支持推拉丝焊枪 (Dinse, Binzel, TBi)

• 透明的送丝机外盖

• 根据焊枪型号品牌选择送丝轮组件 (最佳的导向管长度)

• 带有拉链的中继线

焊缝跟踪(TAST)

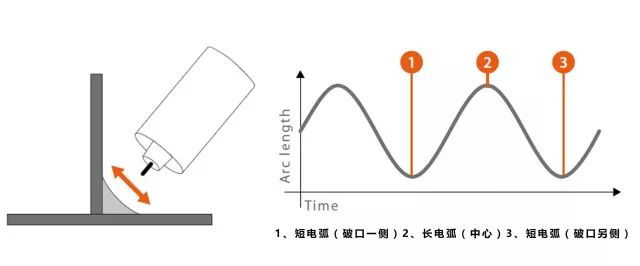

焊缝追踪 (TAST) 可用于电弧焊,通过摆动焊接枪,并测量弧长来自动跟随焊缝。焊缝跟踪可在重复任务中的工件位置变化,焊接变形等复杂的情况下,提供精确的焊接。

A7标准配置 ,提供了一组信号进行电弧跟踪(TAST)信号的传输,通过总线方式传输给机器人。

特点

• 稳定精确的电弧跟踪功能适用于: pulsed MIG, WiseFusion ,MIG 和1-MIG

• 成本降低、简化了机器人功能, 不许要额外的硬件支持。

• 机器人侧需要安装软件,位置1-3读取电弧数值,实时修正TCP位置

电弧长度取决于焊丝尖距破口中间的距离。在破口的边缘之间摆动焊接枪将产生与弧长成正比的信号,产生的信号等效于焊接电流,焊接电源在焊接过程中测量连续的焊接电流。它过滤原始电流值为 TAST 产生稳定信号。

接触传感(Touch Sensor)

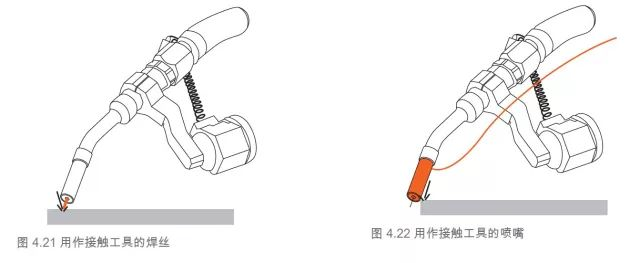

接触传感器是在自动焊接中使用的特定功能系统,用于找到工件的准确位置。接触传感器硬件和 I/O 位于机器人接口单元中。焊接机器人通过用焊丝或喷嘴接触工件来找到工件的特定边缘。接触由接触传感器检测,信息传递给机器人控制器。 两种可选择的接触工具可用于接触感应(见图 4.21, “用作接触工具的焊丝”和图 4.22,“用作接触工具的喷嘴”)。常规工具是焊丝(焊接 +)。

有时焊丝不够准确。焊丝的尖端可弯曲,导致不正确的位置信息。在这种情况下,可以使用喷嘴。使用喷嘴需要从送丝机的 10 极外围接头(针脚 F)额外接线到喷嘴。

KUKA Touch Sensing • 高速接触传感 • Kemppi A7 支持库卡 高速接触传感 ,通讯速度 125 μs • 传感速度可达 100 mm/s ,最短的循环时间,最精确的传感结果 • Kuka 系统软件支持 Ethercat EtherCAT Communication • 以高速以太网为基础的现场总线 • KUKA WorkVisual “配置标准软件包简单方便 • Kemppi 适应 ArcTech 指令